Downloads

Industry expertise to drive success.

Access our library of technical documents, white papers and case studies to learn about the latest developments in mould technology and best manufacturing practices.

View all download material from Otto Hofstetter AG

Technical documents

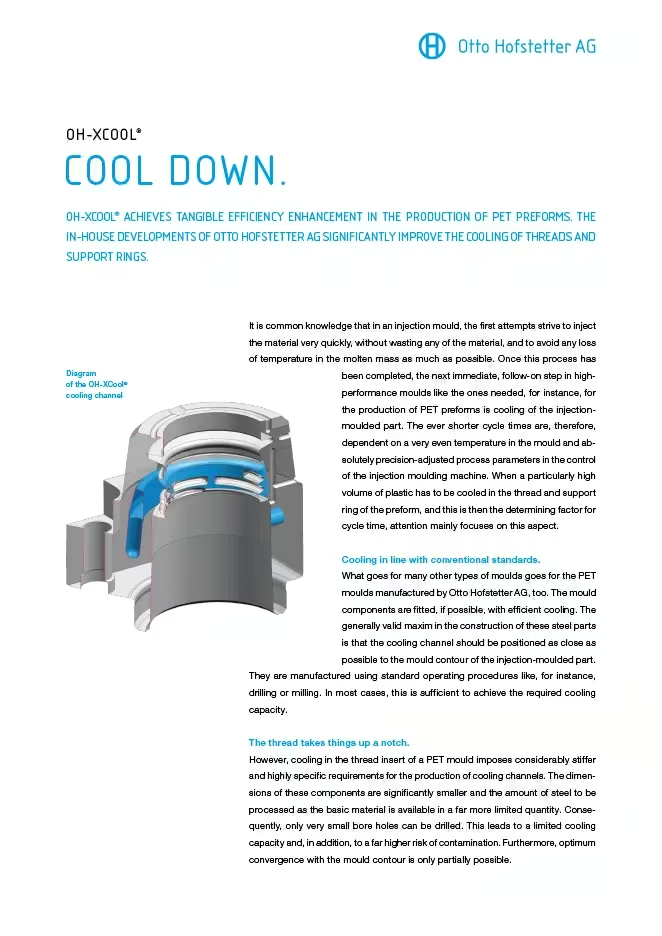

OH-Xcool factsheet

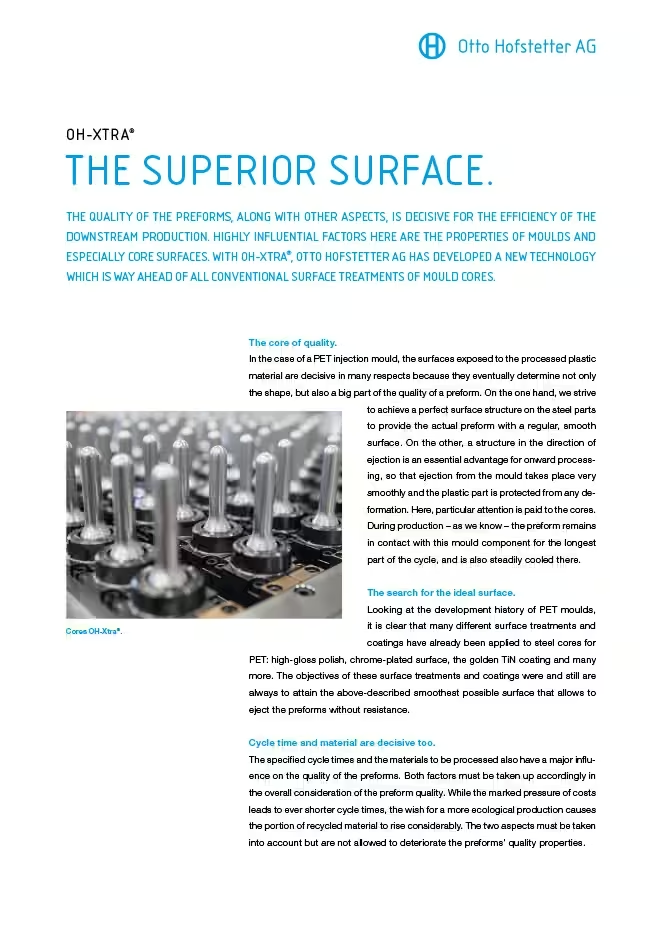

OH-Xtra factsheet

OH-Xtract factsheet

OH-Xtreme factsheet

OH-Xblow factsheet

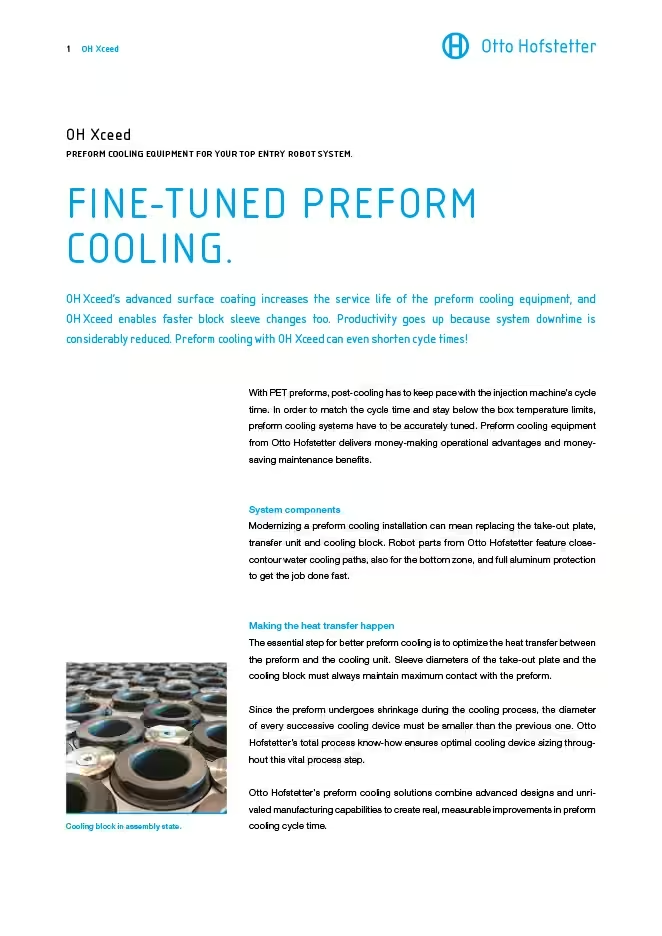

OH-Xceed factsheet

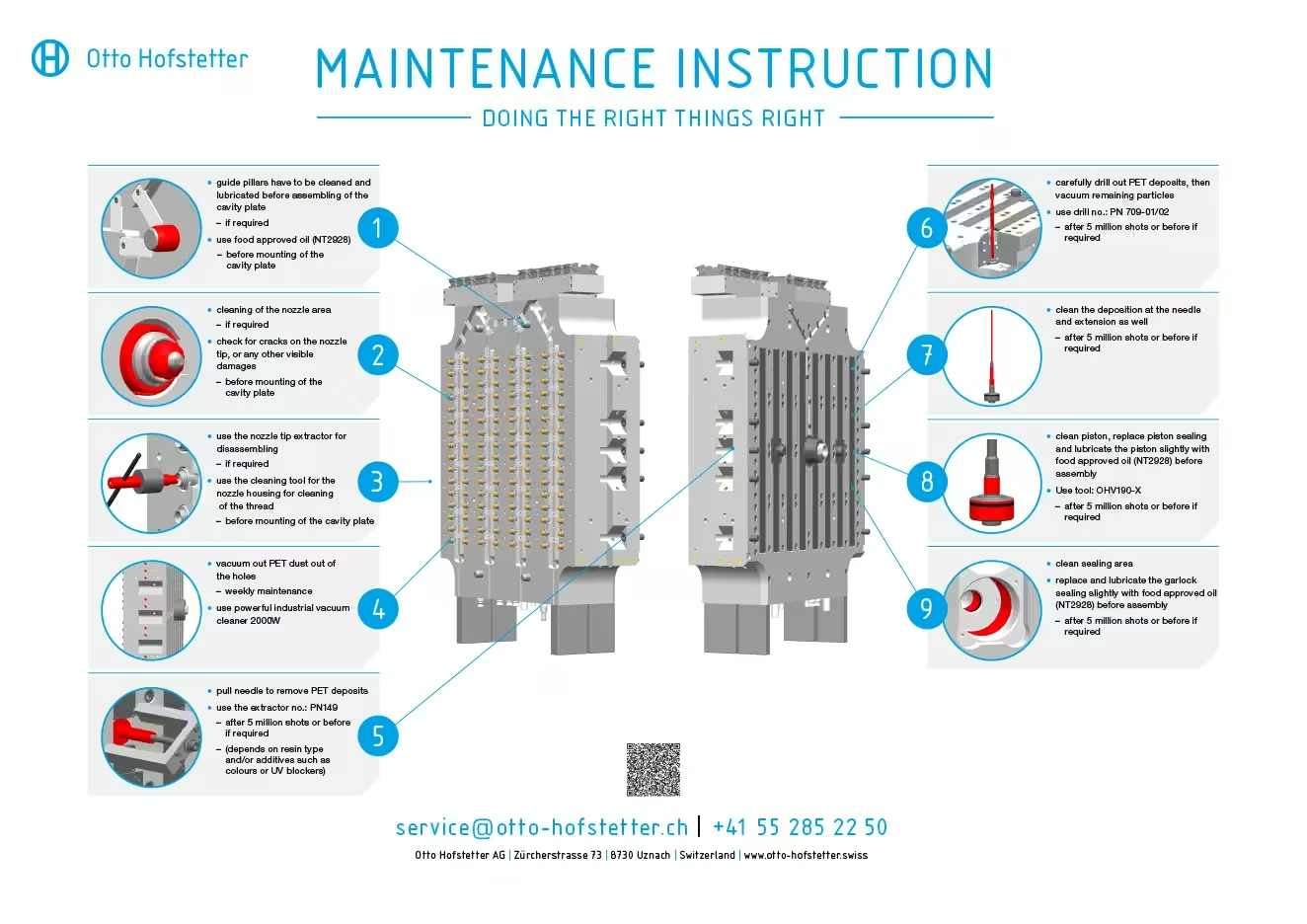

Mould maintenance instruction

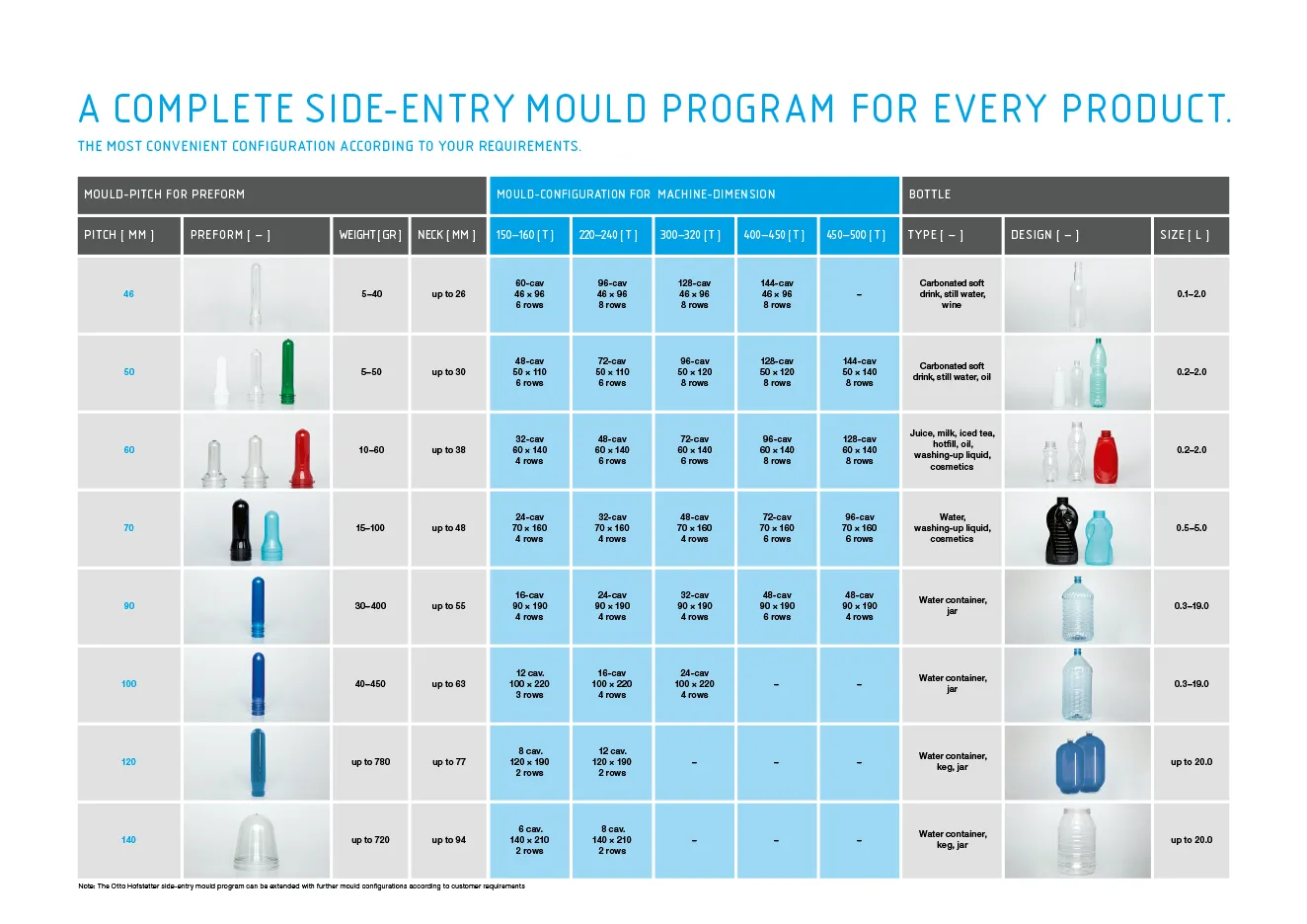

Mould Portfolio PET

Customer magazines

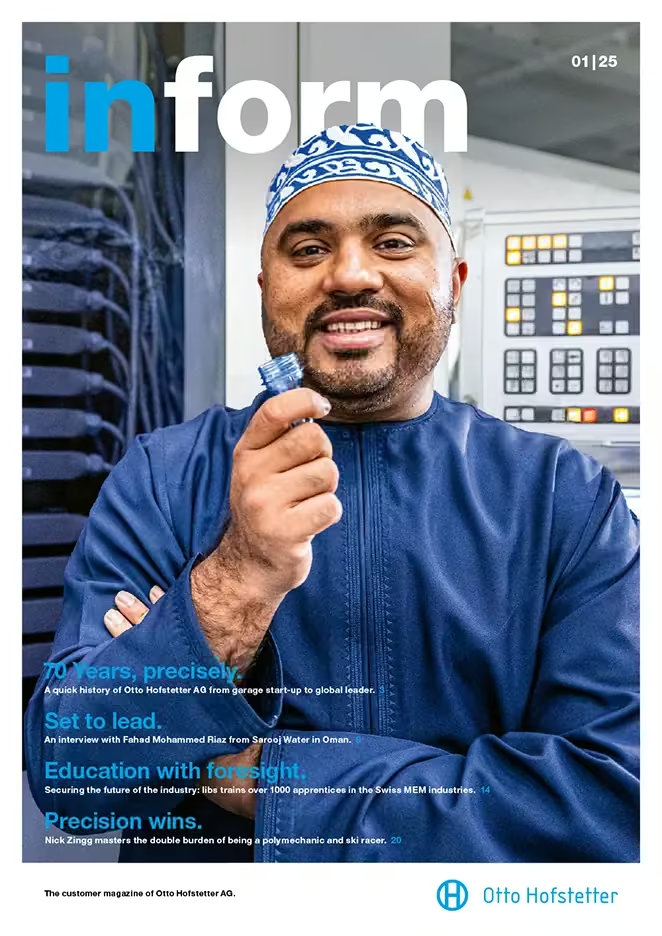

Issue 2025-1

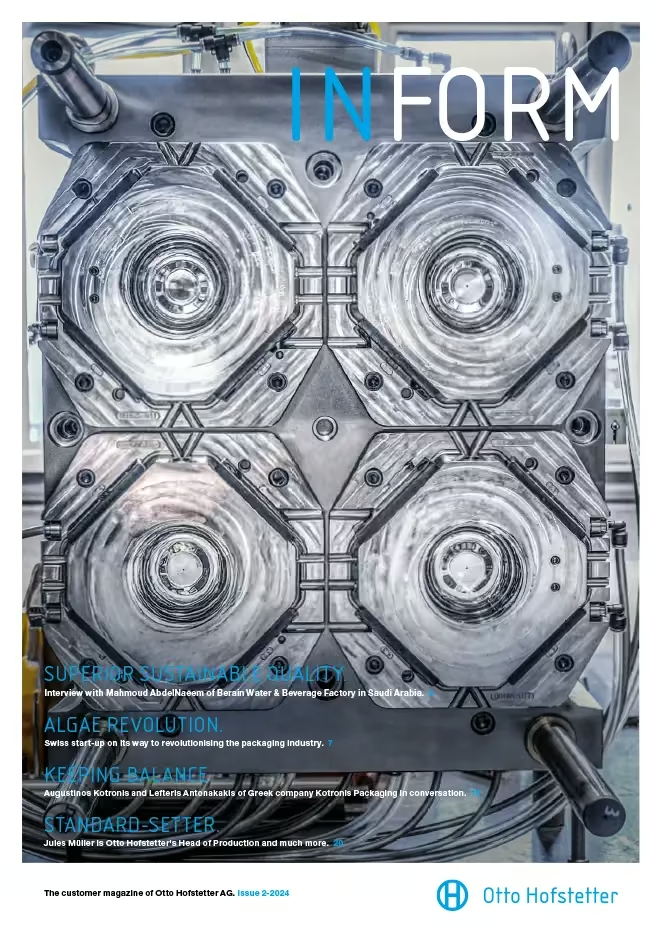

Issue 2024-2

Issue 2024-1

Issue 2023-2

Issue 2023-1

Issue 2022

Issue 2021-2

Issue 2021-1

Issue 2020

Issue 2019-2

Issue 2019-1

Issue 2018-2

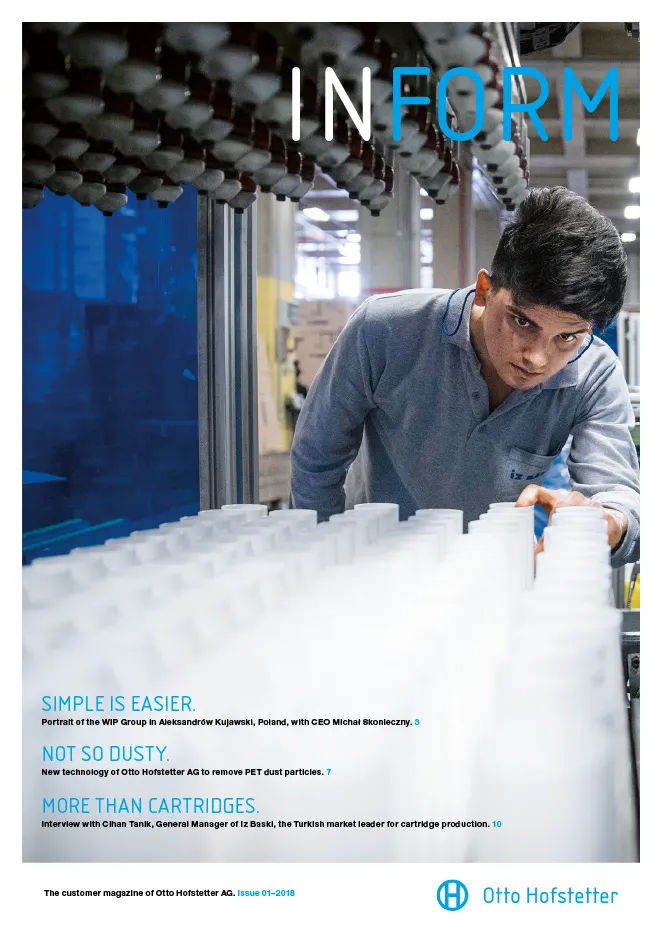

Issue 2018-1

Issue 2017-2

Issue 2017-1

Issue 2016-1

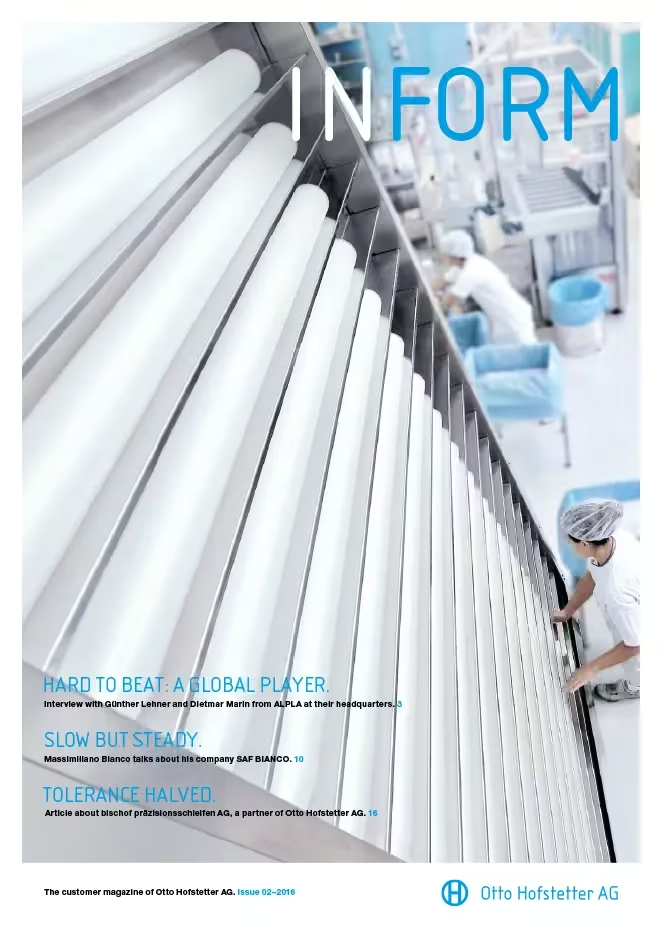

Issue 2016-2

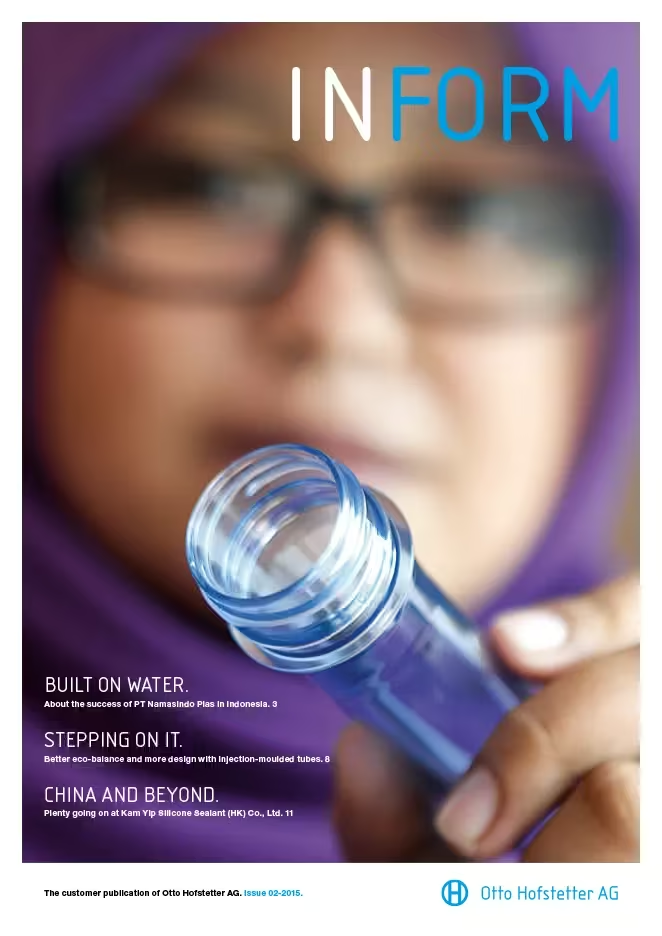

Issue 2015-2

Issue 2015-1

Issue 2014-2

Issue 2014-1

Issue 2013-2

Issue 2013-1

Issue 2012-2

Issue 2012-1

Issue 2011

Haven't you found what you were looking for?

Contact us, and we’ll be happy to assist you.